摘要:隨著全球汽車保有量的不斷攀升,環境污染的日益嚴重,汽車輕量化所能帶來的節能降耗效果已經日益深入人心,而鋁合金材料在汽車輕量化中的應用也日益廣泛,已經逐漸被行業內公認為汽車輕量化最有前途的金屬材料,被譽為希望金屬材料。尤其是鋁合金型材,由於開發周期短,模具費用低,結構可以任意變化,從而越來越受到汽車行業的重視,應用也越來越廣泛。

1 汽車輕量化的意義和途徑

2014年我國汽車產銷2372.29萬輛和2349.19萬輛,同比增長7.26%和6.86%;產銷突破2300萬輛創歷史新高,再次刷新全球記錄,已連續六年蟬聯全球第一。其中,乘用車產銷1991.98萬輛和1970.06萬輛,同比增長10.15%和9.89%;商用車產銷380.31萬輛和379.13萬輛,同比下降5.69%和6.53%。

新能源汽車表現搶眼。統計顯示,2014年新能源汽車生產7.85萬輛,銷售7.48萬輛,比上一年分別增長3.5倍和3.2倍。

圖1-1 2014年全球主要汽車市場銷量

汽車保有量的持續攀升,不僅給能源帶來危機,同時傳統汽車排放的尾氣給環境帶來了巨大的危害。去年及今年,全國大面積持續長時間被霧霾籠罩,空氣品質已經達到了嚴重污染程度,如何控制和降低汽車尾氣排放帶來的污染也是亟需解決的一大課題。

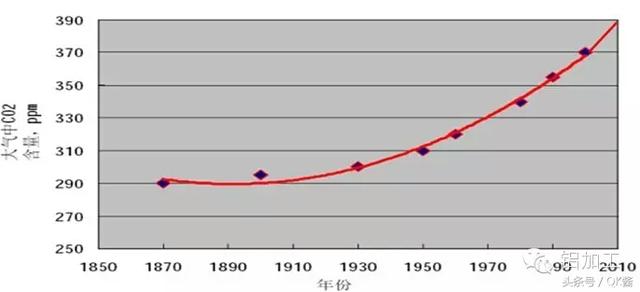

二氧化碳排放量的25%來自於汽車排放,因此,汽車節能減排對整個社會的節能減排有重要的意義。

圖1-2 全球大氣中二氧化碳含量的變化情況

汽車工業發展、汽車產量增多、汽車保有量的加大帶來了三大問題:油耗、環保和安全,針對這三大問題,各國都制定了相應的法規,以使人們更加關注汽車輕量化。

我國《乘用車企業平均燃料消耗量核算辦法》規定,2010年前,乘用車新車平均油耗比2003年降低15%以上,即2010年乘用車平均燃油消耗應為8.5升/100km以下,大約相當單車平均排放二氧化碳為200g/km。

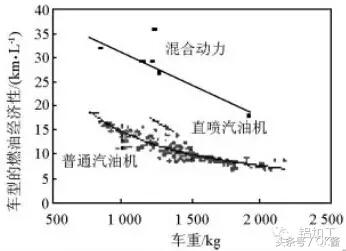

據統計,車重每減少100公斤,二氧化碳排放可減少約5克/公里,可見,汽車輕量化對節能降耗有著非常重要的意義。

圖1-3 各類車型的燃油效率與車身自重的關係

實驗證明,若汽車整車重量降低10%,燃油效率可提高6%-8%;汽車整備質量每減少100公斤,百公里油耗可降低0.3-0.6升;汽車重量降低1%,油耗可降低0.7%。當前,由於環保和節能的需要,汽車的輕量化已經成為世界汽車發展的潮流。

就重量而言,金屬材料零部件占汽車整個零部件的85%以上,因此,如何使金屬零部件輕量化成了汽車輕量化的關鍵,也就是說,金屬材料零部件輕量化是實現汽車工業現代化最可靠的途徑。

2 鋁合金型材的優勢

鋁合金型材具有一系列優良特性,諸如密度小,比強度和比剛度高、彈性好、抗衝擊性能良好、耐腐蝕、耐磨、高導電、高導熱、易表面著色,良好的加工成型性以及高的回收再生性等,因此,在工程領域內,鋁一直被認為是「機會金屬」或「希望金屬」,鋁工業一直被認為是「朝陽工業」。

鋁合金型材大量用於汽車工業,無論從汽車製造、汽車運營、廢舊汽車回收等方面考慮,它都帶來巨大的經濟效益和社會效益,而且隨著汽車產量和社會保有量的增加,這種效益將更加明顯。

汽車用鋁合金型材用量增加後所帶來的效益主要體現在以下幾方面:

(1)促進汽車輕量化,節能降耗,有利環保。通常使用1kg鋁合金型材,汽車自重可以下降2.25kg。

對於1300kg重的轎車,若其重量下降10%,其燃料消耗可降低6%-8%。在一般情況下,每減輕1kg車重,1L汽油可使汽車多行駛0.11km,或者說每行駛100km,就可節省0.7kg汽油。

(2)可回收再利用,進一步節約能源,鋁合金型材零部件,便於重熔回收,目前的回收率不低於85%。再生鋁合金的能耗只有電解鋁的3%-5%,因此可節約大量的能源。

(3)增加抗蝕性,延長使用壽命

鋁合金型材在常溫自然條件下,表面就可生成一層緻密的氧化膜,此氧化膜可阻止鋁合金基體進一步和空氣當中的氧氣發生反應,因而經表面處理的鋁型材材其耐蝕性、耐氧化性能大大高於鋼鐵材料。

(4)有助於提高汽車行駛的平穩性、乘坐的舒適性和安全性

減輕車重,提高汽車的行駛性能。美國鋁業協會提出,如果車重減輕25%,就可使汽車加速到60mph的時間從原來的10秒鐘減少到6秒鐘;由於使用鋁合金型材是在不減少汽車容積的情況下減輕汽車自重,因而使汽車更穩定,在受到衝擊時鋁合金型材結構能吸收更多的能量,因而更安全和舒適。

(5)較強的標準化設計與製造適應性

在現代化大工業生產中,哪種材料具有更強的標準化設計與製造適應性,就會受到設計師與工藝師的歡迎,就會成為工程師與管理工作者的優選材料之一。鋁型材在這方面的優點是工具與模具的投資較低,因而零部件的生產周期短,可縮短產品投向市場的周期,可減輕分期償還成本。

可見,鋁合金型材是促進汽車輕量化的最佳選擇。

3 鋁合金型材的應用現狀和發展趨勢

3.1 鋁合金型材的特點

1)鋁合金擠壓型材較其他成型方式,具備以下的特點:

(1)在擠壓過程中,被擠壓金屬在變形區內獲得比軋制、鍛造更為強烈和均勻的三向壓縮應力狀態,因此擠壓可充分發揮被加工金屬的塑性,可用於加工軋制鍛造無法加工的難變形金屬,同時可用於製作各種空心或實心的複雜截面構件。

(2)由於鋁型材幾何截面可變,因而其構件的剛度高,可提高車身的剛性、降低其NVH特性、提高車輛動態控制特性。

(3)由於鋁型材截面可控制,可提高構件的功能集成程度,降低構件數量,同時通過截面匹配還可實現焊接精確定位。

(4)具有擠壓效益的產品,在淬火時效後,縱向強度性能(Rm,Rp0.2),遠比其他方法加工的同類產品要高。

(5)擠壓後產品表面色澤好,耐腐蝕性能好,不需要做其他防腐性的表面處理。

(6)擠壓加工靈活性大,工裝模具成本低,設計變更費用低。

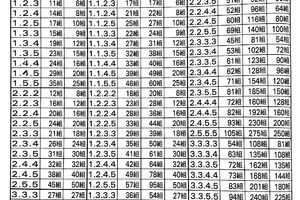

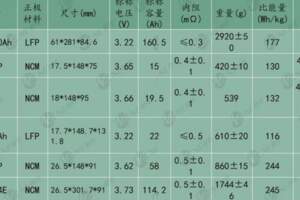

表3-1 汽車用擠壓鋁型材與普碳鋼的性能對比

2)常用汽車用擠壓鋁合金

汽車用擠壓鋁材90%以上是用6XXX系合金生產的,用3XXX、5XXX系與7XXX系合金擠壓的僅是少數。多以擠壓型材與管材形式用於汽車零件製造。

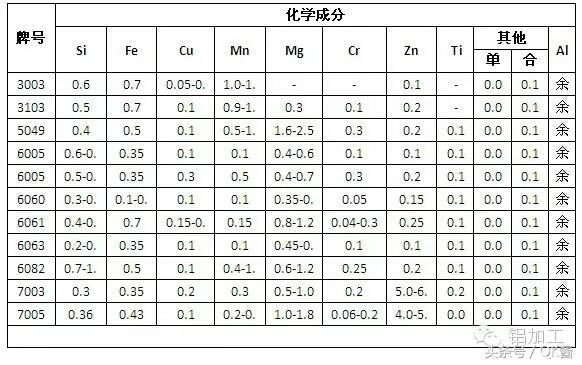

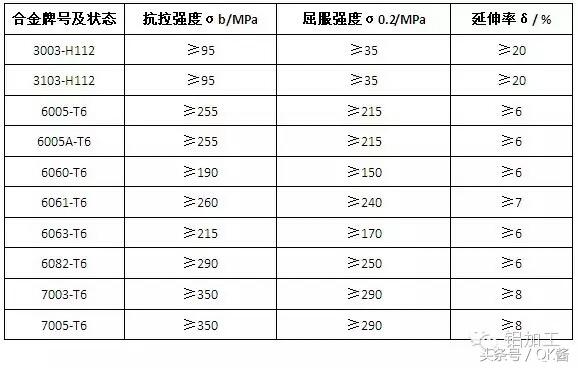

汽車工業常用的擠壓鋁合金有3003、3103、5049、6005、6005A、6060、6061、6082、6063、6082、7001、7003、7005、7021、7029、7129合金等,它們的合金元素化學成分見表3-2,力學性能見表3-3。3XXX系合金用於擠壓管材,而7XXX系合金多用於生產保險槓等。

表3-2 常用汽車鋁合金的國際標準合金元素成分(質量%)

表4-3 常用汽車鋁合金型材的國際標準力學性能

3.2 鋁合金型材在汽車上的應用實例

汽車用鋁合金型材應用有:保險槓防撞梁、吸能盒、車門防撞梁、儀錶盤支架、底盤件、車身結構件、油管、導軌、行李架、熱交換器等截面一致且形狀複雜的構件。

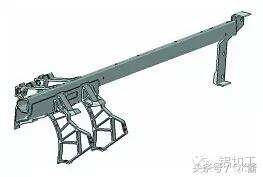

1)鋁合金防撞梁

鋁合金防撞梁已經在合資品牌的中高端車型上基本普及,正在向低端車型以及國產車型發展。由於減重效果明顯,在為了幾年內,有望全面替代鋼防撞梁。橫樑主要材料有6082、7003,吸能盒有6060,底板和拖鉤套為6082。

圖4-1 鋁合金防撞梁

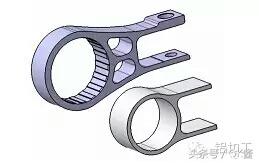

圖4-2 鋁合金防撞梁零件

2)儀錶盤支架

儀錶盤支架主用到的型材有6061和6063,結構相對簡單,減重效果好,對整車的降噪有明顯的作用,越來越多的車型開始採用。

圖4-3 鋁合金儀錶盤支架

圖4-4 鋁合金儀錶盤支架零件

3)底盤件

底盤零件已經有越來越多進行了鋁化,並且逐漸從鑄件改成了型材件,材料主要有6061和6082。

圖4-5 鋁合金減震支架

圖4-6 鋁合金擺臂

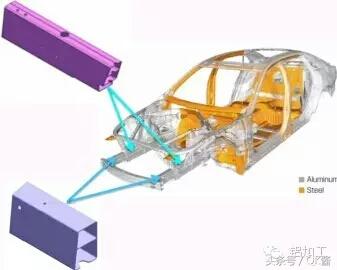

4)車身結構件

傳統的鋼結構車身在主要的力傳遞。

圖4-7 鋁合金縱梁

圖4-8 鋁合金結構件

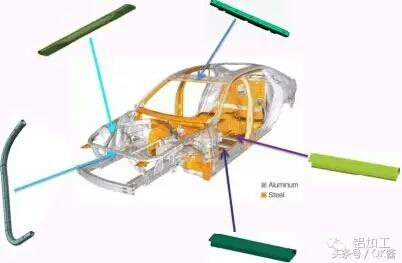

5)導軌和行李架

圖4-9 鋁合金天窗導軌

圖4-10 鋁合金管路

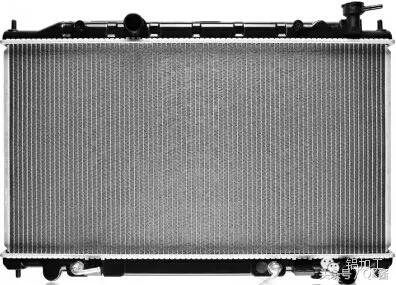

6)熱交換器

圖4-11 鋁合金熱交換器

圖4-12 鋁合金管路

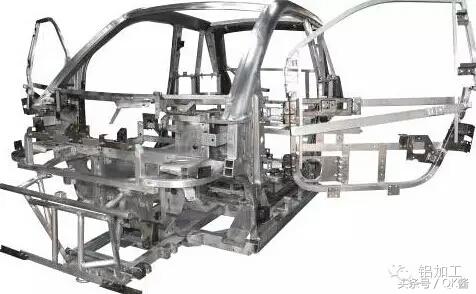

7)全鋁車身

乘用車

目前乘用車採用全鋁車身結構的車型都是一些國外的高端車型貨超級跑車,如奧迪A8和A2、捷豹XJ等,為型材、板材和鑄件相結合。而國內的轎車全鋁車身主要應用於新能源電動車上,主要由型材做成框架。材料有6063、6061和6082等合金。

圖4-13 特斯拉全鋁底盤

圖4-14 電動車全鋁車身

商用車

國內關於全鋁車身客車產品的研發,各大廠家走的路線不大一樣。主要有合作開發、自主研發、整車進口和進口材料國內組裝這幾種方式。

表3-4 國內各大客車企業開發全鋁客車情況

圖3-15 全鋁客車車身

圖3-16 全鋁挂車

全鋁貨車的應用,也有不少企業在研發。其中,山東叢林集團生產的全鋁甩掛運輸車,重量僅有6.8噸,比鋼製車輕2-3噸,是目前國內市場上最輕的甩挂車。

3.3 鋁合金型材在汽車上的發展趨勢

由於鋁合金擠壓型材可以簡單地生產出鋼鐵無法生產的各種複雜斷面結構的型材,作為汽車輕量化的有效手段之一備受關注。擠壓型材由於其重量輕,剛性好,作為結構材料廣泛應用在汽車的各個部位。

隨著鋁加工技術的發展,型材的高精度三維彎曲加工技術,以及6XXX系合金材料的組織控制和均一性屈服強度控制熱處理技術的確立,使擠壓型材在汽車上的應用空間得到了極大的發展。部分車型的鋁型材使用量已經從90年代的百分之几上升到百分之二十幾,甚至百分之三十以上了。

由於鋁合金框架的車體無論從減重,還是從剛性對比上,都比鋼製車體有很大的提高,因此,給全鋁車身框架的發展提供了很好的發展空間。

4 存在的問題及對策

4.1 存在的主要問題

雖然我國汽車用鋁合金行業發展較快,其規模也較大,但仍存在較大的問題。

近幾年來,我國汽車鋁合金零部件製造業雖然有所發展,但散、亂、差的局面尚未得到解決,規模小而分散,未形成強大的產業;缺乏統一管理和協調,沒有制訂符合環保和節能要求的強制性法規和標準,管理和生產都比較亂;產品品種不全,質量不穩定。

我國的汽車工業大都是靠中外合資建設起來的,沒有形成真正的品牌,汽車零配件,特別是鋁合金零部件引進的多,國產開發的少,仿造的多,自主創新的少,形成了長期跟著別人走,總落後人家一頭。

雖然形成了一個強大的鋁加工體系,但未形成汽車用鋁合金材料體系,許多有特殊要求的鋁合金及其加工工藝與狀態,許多專用的品種和材料都要依賴進口。

沒有組建汽車鋁合金零部件及其配套鋁材的研究開發中心,自主研發能力差,技術力量弱,阻礙了新型材料及零部件的開發。

汽車行業與鋁加工行業溝通不夠,未能形成像福特汽車公司與美鋁公司,奧迪汽車公司與海德魯鋁業公司那樣的緊合作關係。互不了解,互不通氣,互不配合,阻礙了各自的發展。

4.2 解決的對策

4.2.1 整零之間的戰略關係需進一步優化

現在,整車廠對零部件提出越來越高的要求,未來整車廠所要求的零部件企業,不是傳統意義上的單純零部件供應商,而是能夠給整車廠提供系統解決方案的供應商,特別對供應商系統的集成能力、創新能力有非常高的要求,這就需要零部件企業在先進技術開發的早期,就與整車廠進行非常緊密的合作,在經營發展上,互相支撐。從長遠戰略上,他們之間是共創未來的關係,為整零企業創造了和諧發展環境和廣闊空間。

4.2.2 進一步提升核心技術水平

產品技術實力是企業參與市場競爭的核心要素。國外零部件企業的實力來自於巨額的研發投入和持續不斷的技術創新,國內企業在這方面一直有所欠缺。目前,國內汽車零部件供應商普遍採用「來圖加工」的模式,即汽車廠商將產品數據和圖樣提供給供應商,後者按照圖樣進行生產製造。多數企業沒有完全產品掌握核心技術,產品市場大多為中、低端,高端很少;面對未來汽車能源多元化發展的趨勢,以及節能、環保、安全要求的日益嚴格,要求鋁合金零部件企業不僅擁有基本的開發能力,還應擁有超前技術開發能力。因此,鋁合金零部件企業應該加大研發力度與投入,以進一步提升企業自身的核心技術水平。

4.2.3 藉助新能源汽車的發展大力推廣鋁合金的應用

中國財政部等部委於2014年2月8號聯合發文明確,將現行新能源汽車補貼推廣政策執行到2015年12月31日,並對2014年和2015年的補助標準作出調整。中央財政繼續實施補貼政策,以保持政策連續性,加大支持力度,以此推廣新能源汽車應用,促進節能減排。

目前的新能源汽車主要以電動汽車為主,而電動汽車的電池能量密度在短期內很難有大的突破,導致電池重量難以下降。因此,車身輕量化就成了必然的選擇。而鋁合金作為最佳的輕量化材料,自然就會迎來很好的發展機遇。

把握好這一政策,將積極促進鋁合金汽車零部件產業轉型升級,向節能型、環保型、高技術型和高質量型發展。

(本文來源:鋁加工 )